Un proceso termoquímico para reciclar residuos compuestos

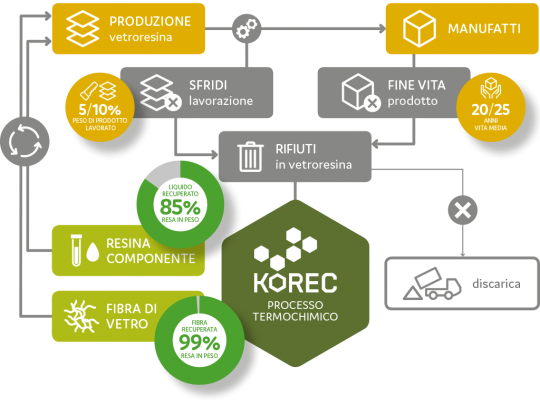

La empresa Korec, con sede en la Toscana, ha desarrollado un sistema innovador para reciclar objetos de material compuesto, como barcos y equipos de ocio. Basada en un proceso termoquímico, la solución permite la despolimerización de la resina. Calentando a alta temperatura y añadiendo CO2 , las fibras de vidrio se separan del líquido. En un último paso, se elimina la fina capa "quemada" de las fibras, lo que permite reutilizarlas. El líquido recuperado puede reutilizarse, mezclado con resinas convencionales. Korec afirma obtener un rendimiento de recuperación del 99% de la masa de fibra y del 85% de la masa de resina. "El sistema funciona con resinas de poliéster ortoftálico e isoftálico, así como con viniléster. También hemos probado el proceso en residuos mezclados con diferentes resinas, así como en sándwiches con trozos de madera o núcleos de PET y gelcoat como los que se encuentran en los barcos. En todas estas pruebas, el líquido conserva un nivel de polimerización similar, independientemente del tipo de resinas presentes en los residuos originales", explica Laura Saviano. También se realizan pruebas con fibras de carbono y resinas epoxi.

Piezas nuevas para barcos fabricadas con resina usada

Para validar su concepto, Korec fabricó varias piezas con resinas mezcladas con su líquido de recuperación. Si no son embarcaciones completas, las unidades de almacenamiento compuestas o los techos de las caravanas han sido laminados y han superado con éxito las pruebas mecánicas y de envejecimiento. "Las pruebas con el líquido de recuperación de Korec entre el 10 y el 20% mostraron características mecánicas equivalentes a las de las resinas nuevas, en términos de rigidez, resistencia a la flexión, a la tracción y a la compresión", afirma Laura Saviano.

Pasar a la escala industrial

A prueba desde 2019, Korec indica que su proceso ya está maduro. Está previsto que en marzo de 2021 se inaugure una primera planta de reciclaje de materiales compuestos a escala industrial. Para garantizar la rentabilidad del equipo, es necesario procesar un mínimo de 500T al año. Dado el bajo coste de las fibras y la energía necesaria para el tratamiento, la viabilidad reside en la recuperación del líquido. "Con un precio de la resina entre 1500euros/T para las resinas ortoftálicas y 6000euros/T para los vinilésteres, el proceso se vuelve rentable. Nuestro objetivo es difundir el proceso mediante licencias de patentes y la entrega de plantas llave en mano. Podría ser para los fabricantes de resina o para los grandes productores de composites, que utilizarían el líquido directamente", concluye Laura Saviano.

/

/