Una empresa de reciclaje de la industria atómica

Extracthive se creó en 2015 como un spin-off de un proyecto de la Comisión Francesa de Energía Atómica (CEA). Su actividad principal es el desarrollo de procesos innovadores y a medida para el reciclaje de residuos industriales. Basándose en las tecnologías existentes o mediante nuevas soluciones, pone en marcha el método en el laboratorio y luego ayuda a su cliente a pasar a la escala industrial, ya sea a través de los canales de reciclaje existentes o identificando a los actores necesarios para crear un nuevo circuito de reciclaje.

"En 2019, adquirimos una filial especializada en el reciclaje de abrasivos y cerámica, con sede en el Vaucluse. La idea es reciclar, separar y reincorporar los materiales. Esto ha propiciado la aparición de un clúster en torno a los materiales especiales, incluidos los carbones", explica Mehdi Mahmoudi, director de proyectos de Extracthive.

Phyre: solvólisis para conservar las propiedades del carbono

El trabajo sobre el carbono en Extracthive comenzó en 2016 con fines internos, pero rápidamente se identificó como un mercado futuro. "Hay mucha generación de CO2. Por un kilo de fibra virgen, emitimos 40 kg de CO2. Francia es el primer consumidor de Europa y la demanda es mayor que la oferta. Y aunque en la actualidad existen soluciones de reciclaje -se reciclan 3.000 toneladas al año-, no satisfacen todas las necesidades", afirma Mehdi Mahmoudi.

La pirólisis funciona, pero altera las capacidades mecánicas de la fibra de carbono. Por ello, Extracthive se ha centrado en una tecnología de solvólisis, denominada Phyre. Utilizando dos disolventes, a bajas temperaturas (por debajo de 200°C), el proceso separa la fibra de las resinas, ya sean termoestables o termoplásticas. "Funciona con epoxi, poliamida y viniléster. Para el poliéster, se está optimizando actualmente", explica el director del proyecto.

A continuación, las fibras se limpian y pueden reutilizarse, habiendo conservado el 95% de sus propiedades mecánicas, con un impacto medioambiental unas 10 veces menor que las fibras vírgenes, según las estimaciones actuales de una empresa independiente. "En cuanto a las fibras, funciona con el vidrio, pero económicamente es difícil competir con la fibra virgen", añade el responsable de Phyre.

El 90% de los disolventes se regenera por evaporación. Los residuos restantes son difíciles de recuperar. En el caso del epoxi, se envían a incinerar, mientras que se está trabajando en la poliamida PA6. "Volvemos a un precursor de la resina, que podría ser útil para reproducirla", explica Mehdi Mahmoudi.

Hacia la industrialización

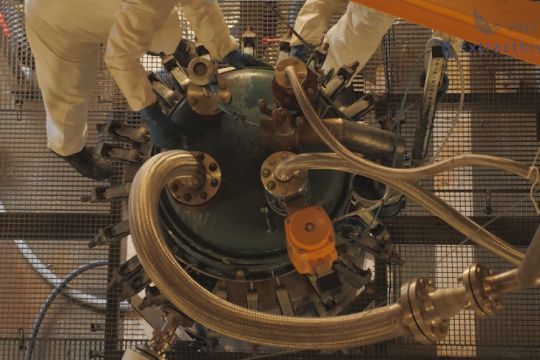

Aunque el proyecto comenzó en 2016, un primer reactor de 10L lanzado en 2019 ayudó a romper el método. Gracias a un proyecto de colaboración, en 2020 se puso en marcha una unidad piloto de 800L, es decir, de 25 a 50 kg por tanque. Está en marcha un demostrador industrial.

"Todavía no vendemos fibras. Hay algunas barreras industriales que deben eliminarse para la producción a finales de 2023. Para continuar, tenemos que buscar materiales compuestos para reciclar y estudiar su uso en varios sectores, incluido el náutico", concluye el director del proyecto Extracthive

/

/