Gsea Design es una referencia en el campo del diseño estructural para las carreras offshore y los yates. Su fundador, Denis Glehen, habla con BoatIndustry sobre la actualidad de la empresa y su visión del sector.

¿En qué proyectos participa actualmente Gsea Design? ¿Qué visibilidad tienes?

Actualmente tenemos unos 20 proyectos para un personal de 18 personas. Estamos trabajando en la IMOCA, el Ultim o la Copa de América. Por ejemplo, hemos trabajado con todos los arquitectos que diseñaron los barcos de la IMOCA que pronto entrarán en el agua. Estábamos en la primera fila con Juan Kouyoumdjian y Sam Manuard y estamos trabajando en la segunda fila como un cheque para Christophe Verdier. También nos estamos diversificando un poco fuera de la navegación.

La visibilidad es de 2,5 meses, lo que es habitual para nosotros. ¡Hoy, ya no estoy preocupado por eso!

¿Cómo ve la evolución del medio ambiente? ¿Cuáles son sus razones para ser encontrado?

La gente viene a nosotros por nuestra fiabilidad y por el apoyo que proporcionamos a lo largo del proyecto. En las carreras oceánicas, el medio ambiente está cambiando. Los equipos se están organizando. Hablamos de horarios, de reservar tiempo de cálculo, porque ya no podemos soportar las mismas cosas que antes. Hay equipos grandes y pequeños y la banda elástica se estira entre los dos, con una gran diferencia. En lo que respecta a la navegación, esto también está cambiando entre los grandes fabricantes. En general, estamos tomando menos riesgos. ¡Es menos que una aventura!

La decoración inspiradora de Gsea Design...

¿Cuáles son los avances en materia de biomateriales o instrumentación de naves?

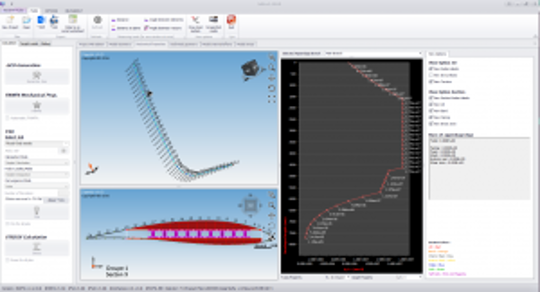

Se está produciendo un cambio para no dimensionar más una pieza en relación con un caso de carga máxima, sino teniendo en cuenta su vida y la fatiga del material. Para ello, es necesario poder utilizar e interpretar la masa de información recogida gracias a los sensores integrados en las piezas. Hemos desarrollado Recala, una herramienta para leer los registros de los sensores y traducirlos a la forma física y entender cómo se carga la pieza. Estamos en conversaciones con Pixel sur mer (NDLR: compañía de electrónica marina especializada en instrumentación de barcos) para integrarla en sus carcasas.

En lo que respecta a los biomateriales, estamos estudiando esto y trabajando con Kaïros y la Universidad de Bretaña del Sur en su caracterización. En general, nos asociamos con los equipos para definir los protocolos de prueba de los materiales que llevan a cabo antes de elegir el lugar de fabricación.

En caso de accidentes y roturas, ¿cómo funciona la gestión de la responsabilidad?

Hay un gran trabajo que se hace de antemano para limpiar la maleza. Es esencial comunicarse para expresar y compartir el riesgo. Por eso es necesario que el equipo sea un verdadero director de proyecto que tome las decisiones con la capacidad interna para hacerlo. Esto es cada vez más cierto y limita el riesgo de demandas.